Les travaux autour du projet de mini centrale hydroélectrique continuent.

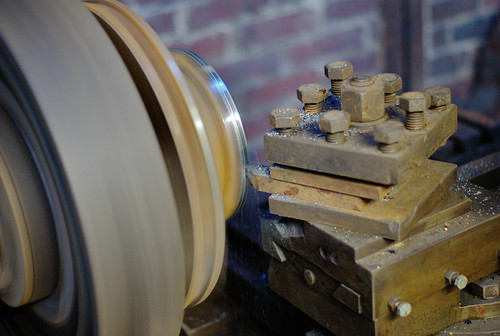

Afin d’adapter la poulie de 2 mètres à l’axe de la roue à aubes, Daniel a usiné deux disques de frein de camion. Usagés, les disques de frein ! Au prix de la bestiole, on ne se permet ce genre de fantaisie 😉

Il se trouve que les 2 disques avaient presque les dimensions requises pour faire l’affaire.

L’usinage se fait à la fois sur le diamètre externe et le diamètre interne.

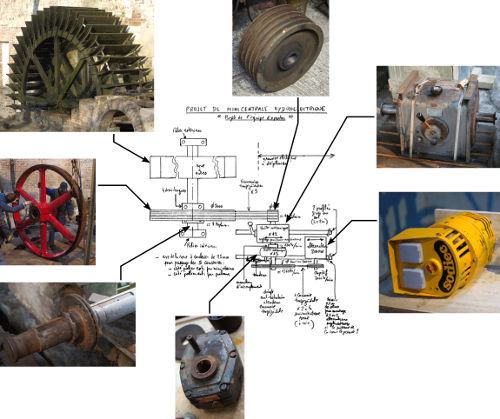

Autre pièce en préparation : l’alternateur.

Jean a récupéré un alternateur de groupe électrogène dans une casse. Il a fallu lui refaire quelques pièces (roulement à billes etc.) mais il est en parfait état de fonctionnement. Jean a mis au point un banc de test :

L’alternateur est en jaune, le moteur à droite. Le résultat est un tantinet bruyant mais capable d’alimenter un lampe halogène.

Le montage final nécessitera la mise au point d’un régulateur de tension. En effet, la tension en sortie de l’alternateur dépend du nombre de tours par minute. Or, si cette vitesse est contrôlable sur un groupe électrogène, elle ne l’est plus sur la roue à aubes dont la vitesse dépend du débit du cours d’eau.

Le schéma de principe de la mini-centrale hydroélectrique présentée lors d’un précédent billet ne permettait pas d’imaginer le résultat final. Corrigeons cela avec le schéma ci-dessous :

Petit imprévu de ce dernier samedi : la grande poulie n’était pas dans le bon sens. Il a fallu la lever.

Une petite galerie photo pour terminer. Ne vous faites pas avoir : il y a des anciennes photos et des nouvelles !